Стеклопакеты могут производится как "вручную", так и используя специализированные станки, вкратце технология производства стеклопакетов может быть описана следующим образом:

Резка стекла

При ручном производстве небольшого количества стеклопакетов раскрой стекла возможно осуществить стеклорезом или так называемым «быстрорезом» на столе обтянутом ковролином или просто плотной тканью. Желательно использовать профессиональный инструмент с подачей специальной жидкости, которая облегчает разлом стекла. Более совершенным будет стол оснащенный разломочными рейками и воздушной подушкой.

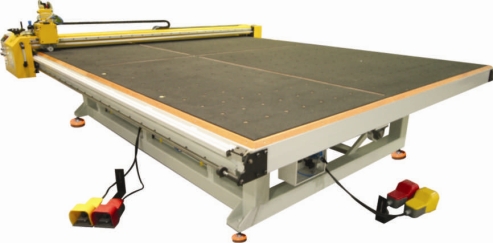

Стол для ручной резки стекла |

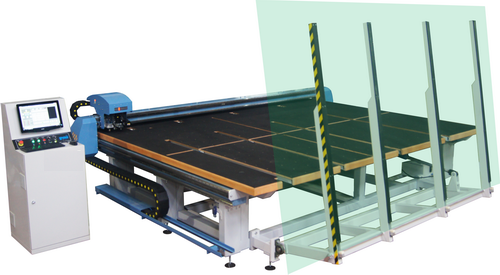

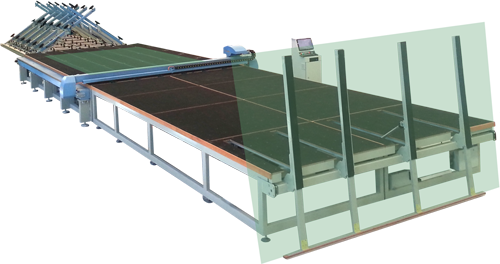

Технология производства стеклопакетов в промышленных масштабах предусматривает использование столов для резки стекла различной степени автоматизации, от механических, на которых оператор выставляет размеры на счетчике и, вручную перемещая каретку с резцом режет лист до автоматических которые снабжаются программой оптимизации раскроя для снижения отходов, существуют также автоматические линии оснащенные станциями загрузки и столами разлома.

Стол для механической резки стекла |

Автоматический стол для резки стекла |

Автоматическая линия для резки стекла |

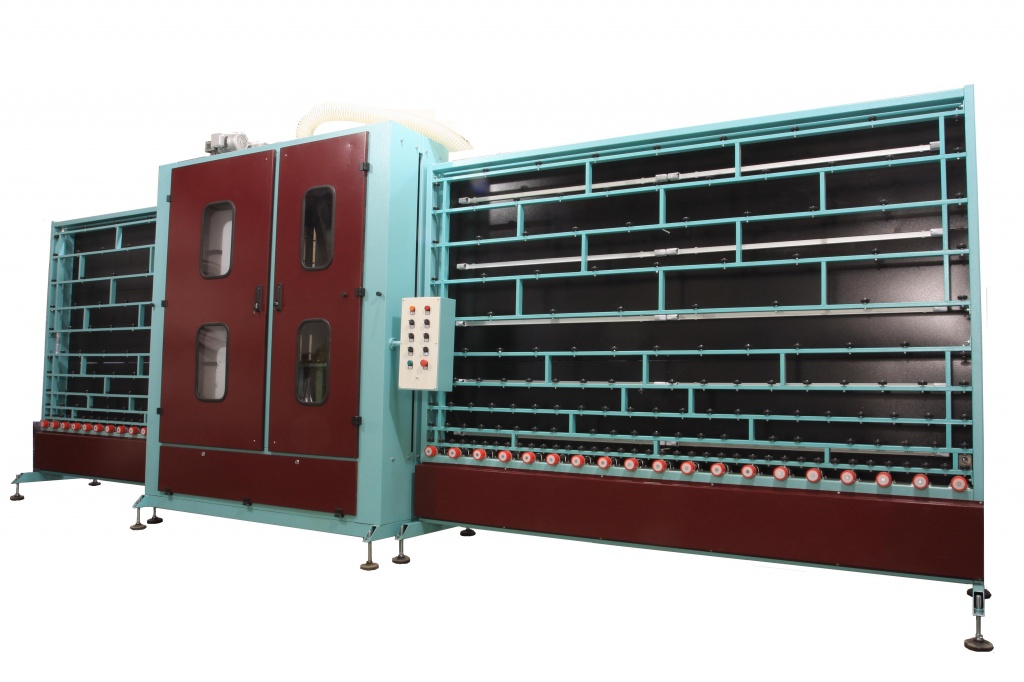

В небольших производствах стекла до сих пор моются вручную с использованием моющих средств на самостоятельно изготовленных стендах. Большое количество стеклопакетов возможно произвести только с использованием специальных моечных машин. Для изготовления стеклопакетов в основном применяются вертикальные моечные машины. Различаются они по высоте и количеству щеточных валов установленных в моечной секции. В этом оборудовании стекло проходя между двумя рядами вращающихся щеток без использования каких-либо моющих средств отмывается от загрязнений. Далее стекло проходит между двумя , расположенными под углом, соплами где производится его сушка.

Вертикальная машина мойки стекла |

Подготовка дистанционной рамки

Подготовка дистанционной рамки включает в себя следующие операции:

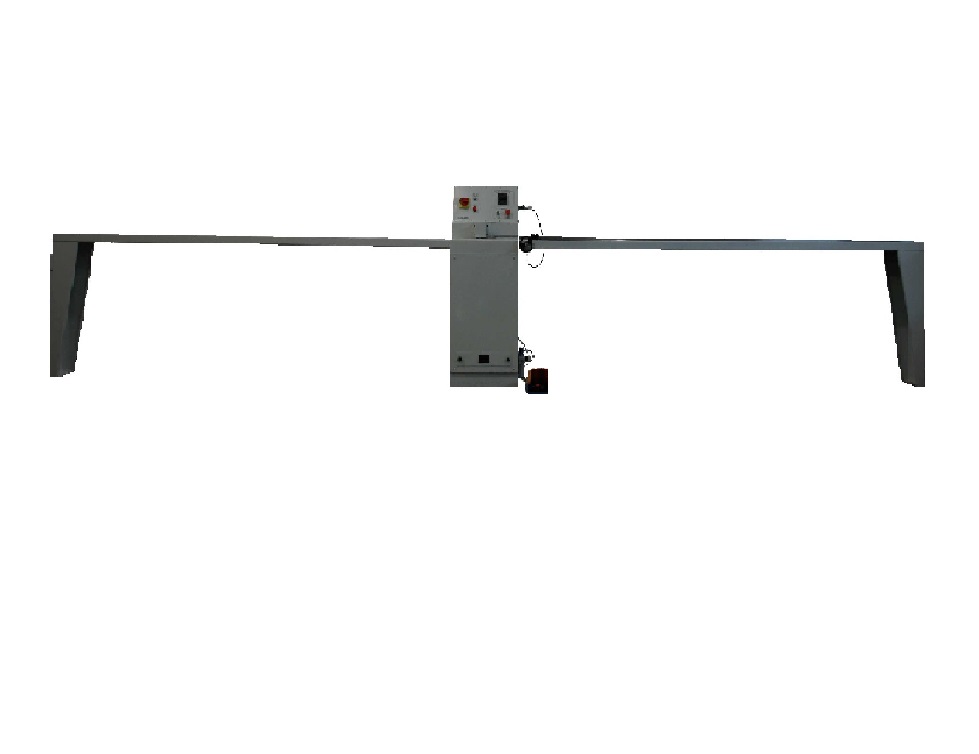

- Резка профиля. Может производится маятниковой пилой на самостоятельно изготовленной подставке с закрепленной на ней измерительной лентой, более производительной будет работа на профессиональной пиле с электронным измерителем. Еще большее количество дистанционных профилей можно напилить используя пилу с автоматическим отводом упора и функцией импорта листа размеров. В таком случае оператор не отвлекается на выставление размеров и выполняет только установку исходных профилей, нажатие педали и съем готовых изделий.

Станок для резки дистанционного профиля |

- Дистанционная рамка собирается из напиленных заготовок при помощи специальных пластиковых уголков. Делается это на простом столе удобном для операторов.

- При изготовлении большого количества стеклопакетов (более 700-800 в смену) будет целесообразным использование автоматического станка для гибки рамки. Это оборудование позволяет изготавливать дистанционную рамку без применения уголков, практически любой конфигурации.

Станок автоматической гибки дистанционного профиля |

Станок для автоматической засыпки влагопоглотителя |

- Как минимум в две стороны рамки засыпается молекулярное сито (технический силикагель) для того чтобы оставшаяся в пакете влага не конденсировалась на стекле внутри пакета при снижении температуры. Это делается как вручную, так и при помощи устройств снабженных вибрацией бункера и подогревом материала. Рамки изготовленные без уголков методом гнутья засыпают на специальном станке, который просверливает в профиле отверстие, засыпает силикагель и заделывает отверстие герметиком.

Станок для засыпки влагопоглотителя |

- При изготовлении криволинейных стеклопакетов возникает необходимость в соответствующих изогнутых рамках. Формообразование таких рамок в небольшом количестве производится на ручном приспособлении. При наличии станка автоматической гибки фигурные рамки производятся на нем.

Приспособление для гибки дистанционного профиля |

- Первичная герметизация. Суть ее в том что на боковые поверхности дистанционной рамки наносится слой бутилового герметика, что служит первичным контуром герметизации стеклопакета. В ручном производстве стеклопакетов используется т.н. «бутиловый шнур». Но при изготовлении большого количества стеклопакетов экономически целесообразнее использовать бутиловый экструдер. Это устройство позволяет наносить на рамку слой герметика используя более дешевые брикеты материала массой 2 или 7 кг – это снижает себестоимость процесса, при массовом производстве стеклопакетов. Рамка проводится между двумя разогретыми форсунками из которых под давлением подается тонкая полоска бутила требуемой ширины.

Экструдер бутила |

Сборка стеклопакета

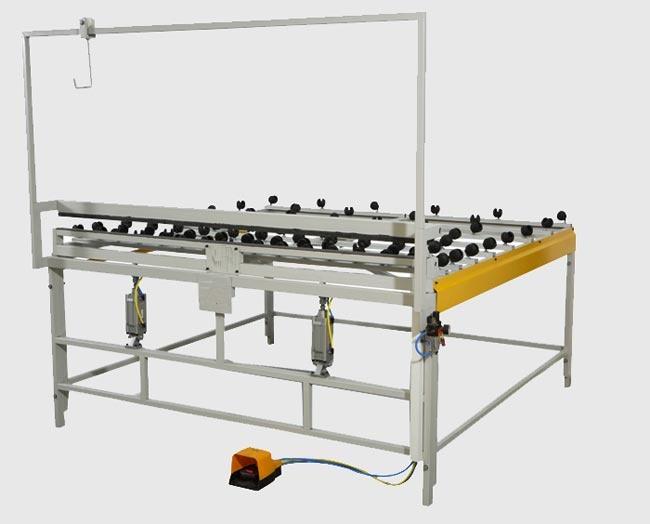

При ручном производстве стеклопакетов дистанционная рамка, с нанесенным ранее бутиловым шнуром укладывается на стекло с одинаковым отступом по всем сторонам, после чего укладывается второе стекло (размеры рамки должны быть меньше стекла как минимум на 7 мм). Если пакет двухкамерный, то укладывается вторая рамка и укладывается третье стекло. Обжимают собранный стеклопакет ручным прессом или на прессовочном столе. Использование прессовочного стола позволяет обойтись без поворотного стола, поскольку он удерживает стеклопакет при герметизации.

Прессовочный стол |

Машинное производство предполагает использование сборочных линий. Самая простая линия с роликовым (валковым) прессом. В данном случае стекло выходящее из мойки, вручную проталкивается на стенд сборки, наклеивается рамка и подводится также вручную второе стекло. После сборки стеклопакет пропускается между двумя вертикальными валами которые его обжимают. Более скоростное оборудование для производства стеклопакетов собирает их полуавтоматически - человек устанавливает стекло на стенд моечной машины, контролирует качество стекол перед сборкой, наклеивает рамку по автоматически выдвигающимся упорам, выбирает тип стеклопакета, а пресс собирает и обжимает стеклопакеты. Существуют линии с отдельной секцией сборки и линии в которых функции сборки и обжима выполняются в прессе.

Линия мойки и сборки с роликовым прессом |

Линия мойки и сборки с панельным прессом |

Вторичная герметизация стеклопакета

После того как стеклопакет собран его необходимо загерметизировать чтобы исключить попадание внутрь влаги. Для этого в настоящее время применяются однокомпонентные и двухкомпонентные герметики. Однокомпонентный герметик (хотмелт) разогревается в бункере экструдера хотмелта до температуры 180-190 градусов и с помощью пистолета подается на стеклопакет, после чего он застывает и стеклопакет готов к установке в раму. Такой процесс удобен, но продукция будет уступать по качеству стеклопакетам с двухкомпонентной герметизацией.

Двухкомпонентный герметик наносится на стеклопакет при помощи соответствующего экструдера. Экструдер выкачивает из емкостей основной компонент и катализатор и смешивает их в определенной пропорции. В таком случае срок готовности стеклопакета составит около суток. Несмотря на большую стоимость оборудования и самого герметика качество стеклопакетов получается наиболее высоким и удовлетворяющим требованиям ГОСТ.

Экструдер хотмелта |

Двухкомпонентный экструдер |

Двухкомпонентные герметики бывают полисульфидными, полиуретановыми и силиконовыми. Последние применяются при изготовлении структурных стеклопакетов поскольку устойчивы к ультрафиолету. В ручном производстве двухкомпонентный герметик замешивается вручную и наносится на стеклопакет шпателем.

Таким образом исходя из вышесказанного можно заключить: произвести пакеты вручную можно, но в небольшом количестве и сомнительного качества (очень трудно за ним уследить в данном случае), разумнее приобрести для этого специализированное оборудование, или покупать пакеты на предприятиях где такое оборудование имеется.